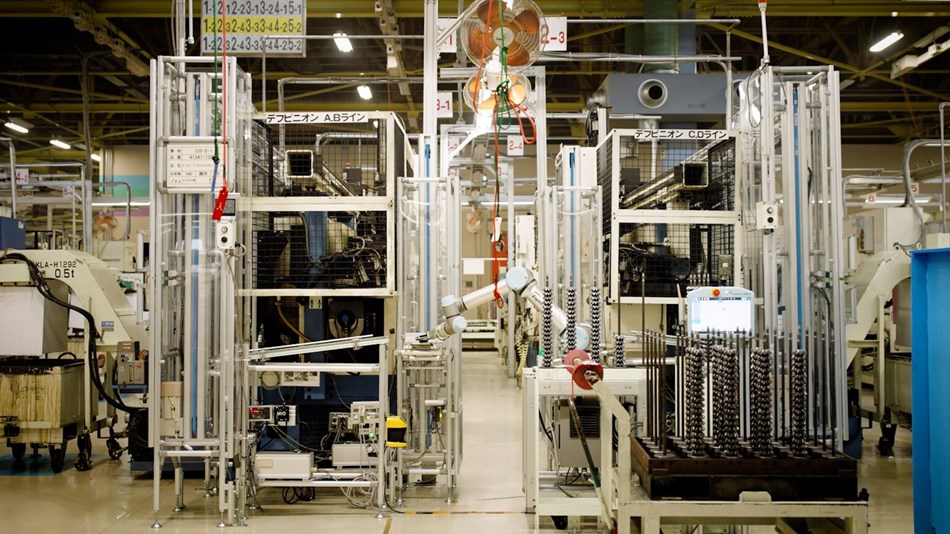

豐田汽車北海道工廠

優傲協作機器人提高了豐田汽車北海道工廠的運行速率

01 簡介

豐田汽車北海道工廠位于日本北海道苫小牧市,主要為豐田汽車生產變速器、車軸和其他零部件,“提高生產效能”是他們的一個重要目標。該公司通過利用優傲協作機器人來構建他們的機器人系統,以改進用于差速小齒輪(圓形齒輪)裝載過程的生產設施,這在過去一直是一個難題。結果表明,他們成功地構建了自己的機器人系統,不僅降低了成本和空間,與舊系統相比,還將運行速率從92%提高到了98%。

02 挑戰

將差速小齒輪送入加工機的過程中,操作人員會提起一根串有多個差速小齒輪的串桿,將其側放在傳送機上,在自身重量的作用下,工件會自動被送入機器中。在過去,每次工件形狀改變時,相對應的,傳送設備也都必須進行改造,并且串起來的工件重達2至3千克,給操作人員帶來了沉重的負擔,操作人員必須小心翼翼地工作,以免損壞工件。

視頻 — 日本豐田汽車北海道工廠

03 解決方案

豐田汽車北海道工廠工程部零部件生產工程師辦公室HEVG組組長Junichi Isobe說:“基于“提高生產效率”的目標,我們希望讓當前的生產更加高效,所以我們的經銷商Toyoda Yuki向我們介紹了優傲協作機器人。在2019年12月的國際機器人展覽會以及2020年1月的日本東京機器人展覽會(ROBODEX)上看到協作機器人越發受歡迎后,我們決定挑戰難題。”

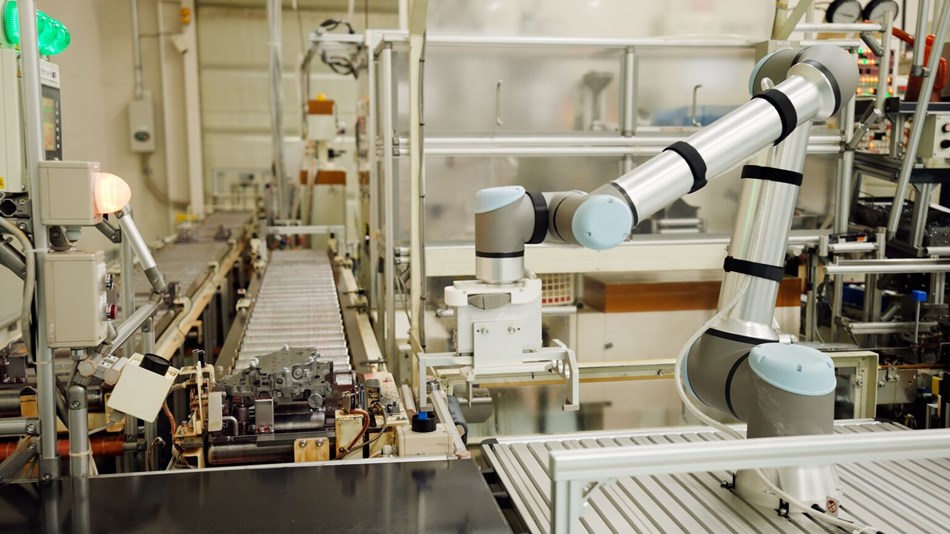

在首次引入協作機器人后,挑戰在于保持生產節拍在規定的時間范圍內,并找到一種識別工件的方法。 視覺相機的使用會超出生產節拍,并且因為工件是亮黑色的,所以很難檢測。因此,Toyoda Yuki設計了一種方案,利用優傲機器人內置的力扭矩傳感器(F/T傳感器)來檢測夾爪觸碰工件時的反力。經過示范試驗,豐田采用了該方案。工程事業部HEVG零部件生產工程部的Syusaku Jin表示:“我們決定開發一個不含攝像頭的系統,這樣可以簡化系統配置。OnRobot RG2/RG6夾爪屬于UR+解決方案,能夠輕易地在優傲協作機器人的示教器上進行編程,同時機器人內置F/T傳感器使用起來也非常便捷。

負責現場工作的1號零部件生產部12號生產組組長Suguru Sakai也表示:“現在,如果我們想把工件朝相反方向放置,或者改變串桿的數量,只需要對機器人進行重新編程。機器人還會幫忙檢查工件的厚度,我覺得這點十分方便。"

在過去,每條生產線對應一個物料進料器,但現在,優傲協作機器人能通過一個機器人同時向兩條生產線供應物料。之前每次增加新的型號時對應都需要一個新的進料器,而現在只需修改機器人編程即可適應新型號,大大節省了投資成本。我們在機器人身上安裝了安全掃描儀作為安全措施,這樣一來,每當有人靠近時它就會減速,而如果有人撞到它則會停下來。隨著異常情況的逐漸減少,利用率從92%提高到了98%。Syusaku Jin說道:“能夠以一種非常穩定的方式來操作生產線是一件令人高興的事情。”

Jin 繼續說道:“最困難的部分是布線工作。我沒有從事過這種布線工作,所以我認為這次的經歷在我們安裝下一個機器人時會非常有用。甚至還幫助我提高了為其他設備繪制電氣圖的能力,即使這些設備可能不是機器人。”

優傲協作機器人還用于裝配線上。于此,機器人被安裝在由人組成的流水線的傳送帶末端,負責將工件轉移到下一個傳送帶上。該系統的優點為,即使協作機器人出現故障,也能及時恢復人工勞動模式,不必停止產線。

豐田汽車北海道工廠希望今后能在各種流程中引入優傲協作機器人。“當然,降低系統成本是“提高生產效率”的關鍵之一。然而,除此之外,參與各種項目能夠提升我們自身能力。我相信這是強化我們制造體系的一種方式。”Isobe表示。

- 機器人的引入使流程利用率提高到了98%。

- 利用內置F/T傳感器構建了一個不含視覺相機的協作機器人系統。

- 簡單易學編程

- 在內部完成部署,無需外部專家

- 將工件裝入加工設備

- 將工件轉移到傳送帶

立即開始使用

經濟高效、安全靈活的協作式機器人使自動化變得前所未有的高效便捷,即使在中小型企業也同樣如此。